In den letzten Jahren ist mit der Popularität von Outdoor-Aktivitäten die Nachfrage der Verbraucher nach wasserdichten und spritzwassergeschützten Textilien stark gestiegen. Das derzeit gängige Verfahren besteht darin, Wasserdichtigkeit und Spritzwasserschutz durch Beschichtung oder Filmveredelung zu erreichen, was jedoch Nachteile wie einen komplexen und zeitintensiven Prozessablauf mit sich bringt. Durch die Verarbeitung einer fluorfreien wasserdichten Ausrüstung von hochdichten Geweben kann eine hohe Beständigkeit gegen statischen Wasserdruck erreicht werden, und zwar in einem kurzen, einfachen Prozess und mit dem Vorteil geringer Kosten. Obwohl die Beständigkeit gegen statischen Wasserdruck nicht so gut ist wie bei Beschichtungs- oder Laminierungsverfahren, kann nach Prozessoptimierung die statische Wasserdruckbeständigkeit immer noch 5200 Pa oder mehr erreichen und das Gewebe weist eine gewisse Atmungsaktivität auf, die für spezielle Funktionsgewebe wie Operationskittel, Schutzanzüge, Bergsteigerbekleidung und Zeltstoffe geeignet ist.

Für diese Studie wurde Suzhou Leman Polymer Technology Co., Ltd. als fluorfreies Imprägniermittel ausgewählt und ein Hochtemperatur-Backverfahren zur Imprägnierung von hochdichten Baumwollgeweben verwendet. Die Auswirkungen von Faktoren wie Gewebespezifikationen, Backtemperatur und Backzeit auf die statische Wasserdruckbeständigkeit von Baumwollgeweben wurden untersucht und schließlich eine Komplettlösung für die Massenproduktion entwickelt!

1. Testmaterialien

Stoff: Reines Baumwollgewebe (29,2 tex x 29,2 tex, 472 x 315, Leinwandbindung, Flächengewicht 220 g/m2);

Reagenz: Fluorfreies Imprägniermittel

Instrumente: Kontinuierlicher Formtrockner, Heißluftbackmaschine (deutsch Menfuji), elektrischer Schnelltrockner DHG-9140A, Waschmaschine SDLATLAS Vortex M6, Gewebefeuchtigkeitstester YB813, digitales Atmungsaktivitätsmessgerät YG461E für statischen Wasserdruck.

2. Prozessablauf

Kaltwalzcharge → Glühen → Mercerisieren → Färben → Imprägnieren → Backen.

3. Einführung in die Methoden zur Ergebnisprüfung

Wasserdichtigkeit: Gemessen gemäß AATCC 22-2010 „Wasserabweisung: Sprühtest“. Schneiden Sie drei Stücke (17,78 cm x 17,78 cm) der Proben aus und legen Sie sie 4 Stunden lang bei normalem atmosphärischem Druck aus. Geben Sie 250 ml destilliertes Wasser bei (27 ± 1) °C in den Trichter des Testers und besprühen Sie die Vorderseite der Proben. Vergleichen Sie die Benetzungs- oder Fleckenmuster auf der Vorderseite mit dem Bewertungsbild zur Bewertung und dokumentieren Sie die Bewertungsergebnisse jeder Testprobe.

Waschbarkeit: Die Haushaltswäsche erfolgt gemäß GB/T 8629-2017 „Haushaltswasch- und Trocknungsverfahren zum Testen von Textilien“. Eine Lösung wird mit 1 g/l Standardwaschmittel (AATCC 1993) und einem Flottenverhältnis von 1:30 hergestellt. Nach 8-minütigem Waschen bei 40 °C wird die Lösung entwässert, was zu einem Waschgang führt. Nach Abschluss des Waschprogramms wird die Wäsche im Ofen bei 100 °C getrocknet.

Der industrielle Waschvorgang läuft wie folgt ab: Vorwäsche (50 l reines Wasser, 3 Minuten waschen, Wassertemperatur 50 °C) → Hauptwäsche (80 l reines Wasser, 15 Minuten waschen, Wassertemperatur 60 °C, 300 g Sauerstoffbleiche, 400 g Waschmittel) → Spülen (50 l reines Wasser, 5 Minuten waschen) → Neutralisationswäsche (50 l reines Wasser, 200 g Neutralisationssäure) → Wäsche mit sauberem Wasser (50 l reines Wasser, 5 Minuten waschen).

Hydrostatische Druckbeständigkeit: Gemessen gemäß AATCC 127-2018 „Hydrostatischer Drucktest“. Schneiden Sie drei ungefaltete und kontaminierte Proben mit den Maßen 200 mm x 200 mm aus und legen Sie sie 4 Stunden lang bei normalem atmosphärischem Druck aus. Kontrollieren Sie die Temperatur des Wassers, das mit der Probe in Kontakt kommt, auf (21 ± 2) °C, trocknen Sie die Klemmfläche und richten Sie die Testfläche zur Wasseroberfläche aus. Starten Sie nach dem Klemmen den Motor. Wenn an drei Stellen der Probe ein Eindringen auftritt, zeichnen Sie den statischen Wasserdruck zu diesem Zeitpunkt auf, wiederholen Sie dies dreimal und nehmen Sie den Durchschnittswert, um die statische Wasserdruckbeständigkeit der Probe zu ermitteln.

4. Der Einfluss des Abdichtungsprozesses auf die Abdichtungswirkung

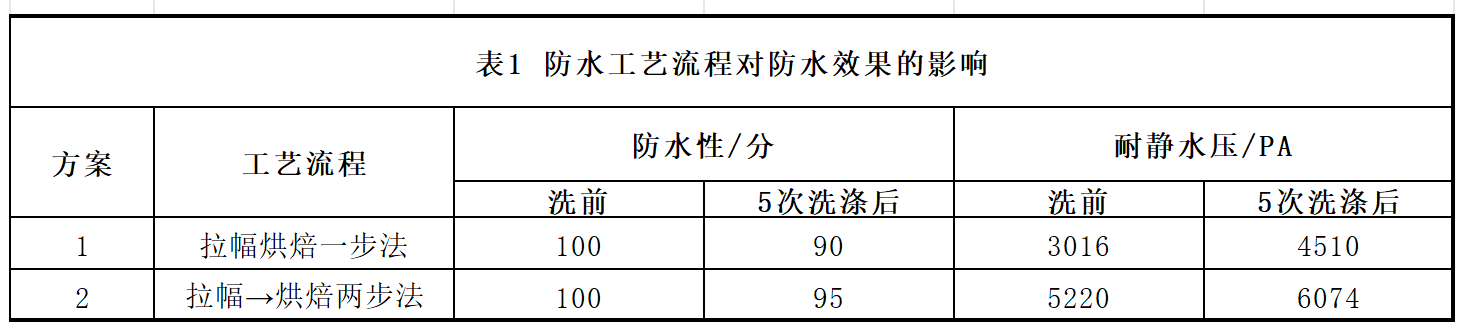

Experimentelle Untersuchung des Einflusses der einstufigen und der zweistufigen Reck- und Backmethode auf die Imprägnierwirkung. Bei der einstufigen Methode wird eine Reck- und Formmaschine verwendet. Nachdem der Stoff aufgerollt wurde, gelangt er in den Trockenraum der Formmaschine, und die Trocknungs- und Backprozesse werden zusammen durchgeführt, um eine hohe Produktionseffizienz zu erreichen und die meisten Imprägniermittel zu erzielen. Bei der zweistufigen Reck- und Backmethode wird das aufgerollte Material in einer Reck- und Formmaschine getrocknet und anschließend gebacken. Dieser Prozess ist sehr stabil. Einstufiger Reck- und Backprozess: Reckmaschine, Imprägnier- und Rollmittel, 80 g/l fluorfreies Imprägniermittel, Temperatur 170 °C, Dauer 3,5 Minuten. Zweistufiger Reck- und Backprozess: Reckmaschine, Tauchrolladditiv (80 g/l fluorfreies Imprägniermittel, Trocknungstemperatur 120 °C, Trocknungszeit 60 Sekunden) → Backen (Temperatur 170 °C, Dauer 3 Minuten). Die Ergebnisse der Imprägnierbehandlung von reinem Baumwollgewebe mit verschiedenen Imprägnierverfahren sind in Tabelle 1 aufgeführt.

Aus Tabelle 1 ist ersichtlich, dass sich die Wasserdichtigkeit des einstufigen Reckens und Backens nicht wesentlich von der des zweistufigen Reckens und Backens unterscheidet, die statische Wasserdruckbeständigkeit jedoch deutlich geringer ist. Dies liegt daran, dass beim einstufigen Verfahren mit direktem Hochtemperaturbacken das Arbeitsmittel selbst bei reduzierter Fahrzeuggeschwindigkeit und verlängerter Eindringzeit nicht vollständig in das Gewebe eindringen kann. Zudem vernetzt sich das fluorfreie Imprägniermittel auf der Gewebeoberfläche, was die statische Wasserdruckbeständigkeit des Gewebes beeinträchtigt. Daher wurde das zweistufige Recken und Backen zur Verarbeitung von Geweben aus reiner Baumwolle mit hoher statischer Wasserdruckbeständigkeit gewählt.

5. Der Einfluss unterschiedlicher Stofforganisationsspezifikationen auf die Wasserdichtigkeitswirkung

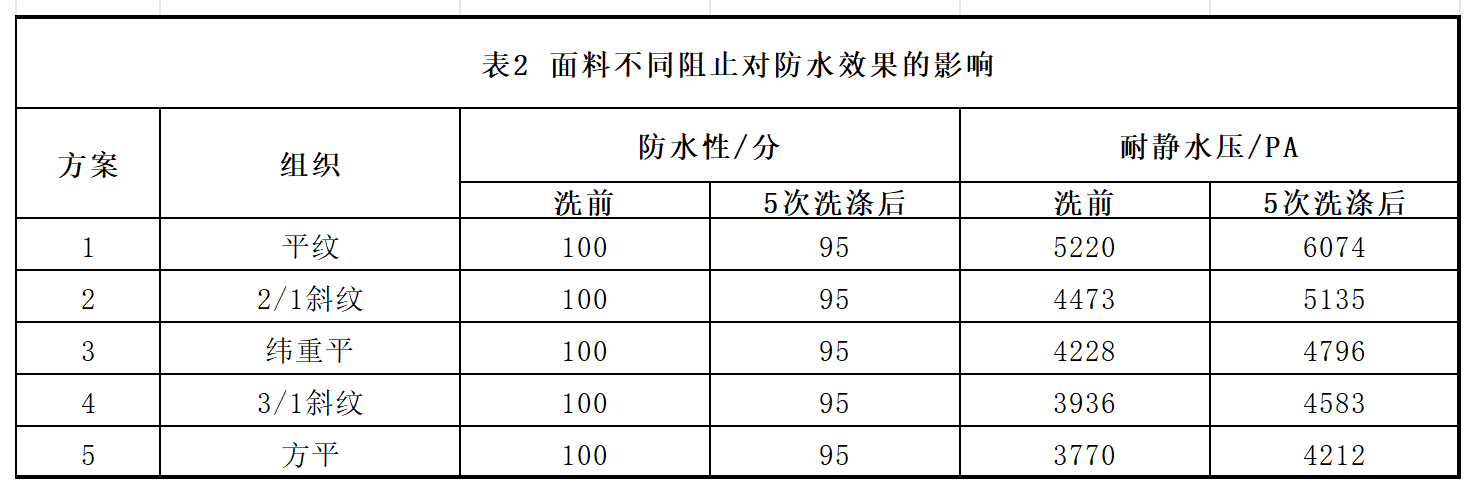

Da Stoffe mit hoher Beständigkeit gegen statischen Wasserdruck im Allgemeinen für äußere Kleidung und Funktionszwecke verwendet werden, ist die flächenbezogene Masse des Stoffes auf (200 ± 20) g/m2 begrenzt. Die Spezifikationen lauten: reine Baumwolle 29,2 tex x reine Baumwolle 29,2 tex, 472 x 315, und die Designorganisation ist glatt, 2/1-Köper, Schussgewicht flach und quadratisch. Bei einem zweistufigen Verarbeitungsprozess aus Strecken und Backen besteht die Imprägnierflüssigkeit aus 80 g/l fluorfreiem Imprägniermittel, mit zwei Tauch- und zwei Walzvorgängen und einer Walzrestrate von 65 %; Trocknen bei 120 °C und anschließend 3 Minuten bei 170 °C backen. Der Einfluss verschiedener Gewebestrukturen auf die Imprägnierung ist in Tabelle 2 dargestellt.

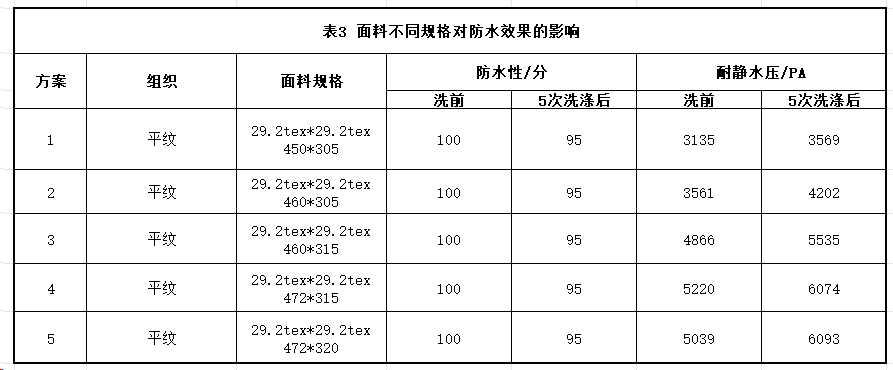

Aus Tabelle 2 ist ersichtlich, dass sich Wasserdichtigkeit und Widerstandsfähigkeit gegen statischen Wasserdruck deutlich ändern, wenn Garnstärke und Schussdichte des Gewebes unverändert bleiben. Nur eine Änderung des Strukturmusters führt zu einer deutlichen Verbesserung der Wasserdichtigkeit und Widerstandsfähigkeit des Gewebes gegen statischen Wasserdruck. Rangfolge in absteigender Reihenfolge: Leinwandbindung, 2/1-Köper, Schussgewebe flach, 3/1-Köper und Quadratbindung. Das Gewebe in Leinwandbindung kann einen statischen Wasserdruck von 5.200 Pa erreichen, während andere Gewebe diesen Wert nicht erreichen. Dies zeigt, dass der Einfluss der Gewebestruktur auf die Widerstandsfähigkeit gegen statischen Wasserdruck sehr deutlich ist. Das Gewebe in Leinwandbindung weist die beste Widerstandsfähigkeit gegen statischen Wasserdruck auf, da es die meisten Verflechtungspunkte und die wenigsten Poren aufweist. Um den Zusammenhang zwischen Strukturspezifikationen und der Widerstandsfähigkeit des Gewebes gegen statischen Wasserdruck weiter zu untersuchen, wurden Kett- und Schussdichte geändert, während Garnstärke und Struktur unverändert blieben. Die Wasserdichtigkeit und der statische Wasserdruck des Gewebes wurden separat getestet. Die Ergebnisse sind in Tabelle 3 aufgeführt.

Aus Tabelle 3 ist ersichtlich, dass bei einer Leinwandbindung von 29,2 tex x 29,2 tex die Widerstandsfähigkeit des Gewebes gegen statischen Wasserdruck mit zunehmender Gewebedichte steigt. Bei einer Dichte von 472 x 315 liegt die Widerstandsfähigkeit gegen statischen Wasserdruck über 520 Pa. Demnach führt eine Erhöhung der Gewebedichte zu einem linearen Anstieg des Webaufwands, während die Verbesserung der Widerstandsfähigkeit gegen statischen Wasserdruck unbedeutend ist. Nach eingehender Prüfung wurden schließlich Leinwandbindungen aus reiner Baumwolle 29,2 tex x 29,2 tex und 472 x 315 als Standardspezifikationen für dieses Gewebe mit hoher Wasserdruckbeständigkeit ausgewählt.

6. Der Einfluss von Backtemperatur und -zeit auf die Imprägnierwirkung

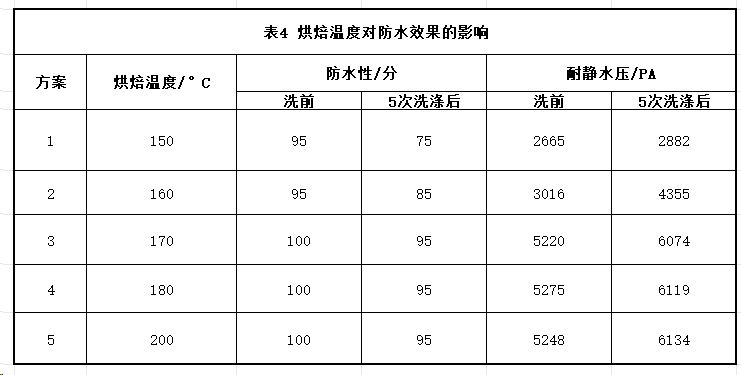

Die Einbrennzeit und -temperatur haben einen wichtigen Einfluss auf die Imprägnierwirkung. Es wird die zweistufige Verarbeitungstechnologie (Strecken → Einbrennen) angewendet, mit Eintauchen und Walzen in die Streckmaschine, 80 g/l fluorfreiem Imprägniermittel, einer Trocknungstemperatur von 120 °C und einer Trocknungszeit von 60 Sekunden. Der Einfluss von Einbrenntemperatur und -zeit auf die Imprägnierung und die statische Wasserdruckbeständigkeit wurde untersucht. Die Ergebnisse sind in Tabelle 4 dargestellt.

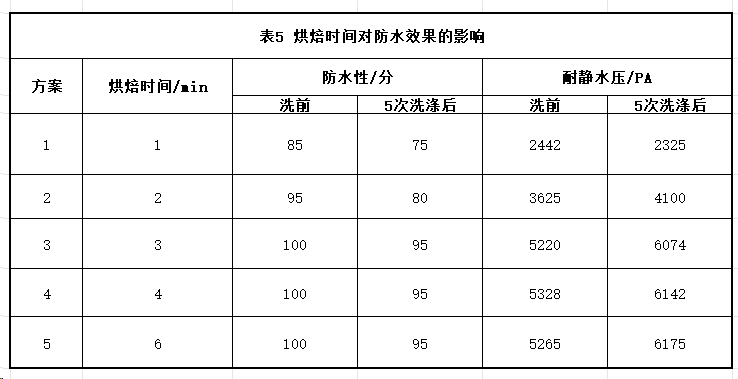

Aus Tabelle 4 ist ersichtlich, dass mit steigender Backtemperatur auch die statische Wasserdruckbeständigkeit und die Wasserdichtigkeit des Gewebes zunehmen. Denn während des Backens ist die Anordnung der hydrophoben Gruppen auf der Faseroberfläche umso regelmäßiger, je höher die Temperatur ist. Hohe Temperaturen fördern zudem die Freisetzung von Isocyanatgruppen durch Vernetzungsmittel, wodurch der Vernetzungsgrad zwischen Isocyanat und hydrophoben Gruppen und –OH steigt und die Beständigkeit gegen statischen Wasserdruck verbessert wird. Wenn die Backtemperatur 170 °C beträgt, führt eine weitere Temperaturerhöhung nur zu einer begrenzten Verbesserung der statischen Wasserdruckbeständigkeit und der Wasserdichtigkeit. Daher wurde die Backtemperatur auf 170 °C festgelegt. Basierend auf dem obigen Experiment wurde die Backtemperatur auf 170 °C festgelegt und der Einfluss der Backzeit auf die Wasserdichtigkeit und die statische Wasserdruckbeständigkeit untersucht. Die Ergebnisse sind in Tabelle 5 dargestellt.

Aus Tabelle 5 ist ersichtlich, dass sich die Wasserfestigkeit mit zunehmender Einbrennzeit kontinuierlich verbessert. Dies liegt daran, dass mit zunehmender Einbrennzeit die Vernetzung zwischen den Isocyanatgruppen und den hydrophoben Gruppen auf der Faseroberfläche vollständiger erfolgt. Längeres Einbrennen bietet zudem ausreichend Zeit für die geordnete Anordnung der hydrophoben Gruppen auf der Faseroberfläche. Bei einer Einbrennzeit von 3 Minuten erreicht die Wasserfestigkeit 100 Punkte und die Beständigkeit gegen statischen Wasserdruck 5200 Pa oder mehr. Bei weiterer Verlängerung der Einbrennzeit ist die Verbesserung der Wasserfestigkeit und der Beständigkeit gegen statischen Wasserdruck begrenzt. Daher wurde die Einbrennzeit auf 3 Minuten festgelegt.

7. Fazit

(1) Die Formel des wasserfesten Arbeitsfluids wurde erforscht. Nach ausreichendem Backen hält das reine Baumwollgewebe einem statischen Wasserdruck von bis zu 5200 Pa stand und weist eine gute Waschbeständigkeit auf. Selbst nach 30 Waschgängen unter Haushaltswaschbedingungen ist es noch immer hervorragend beständig gegen statischen Wasserdruck und wasserdicht.

(2) Der Prozess Recken → Backen läuft wie folgt ab: Reckmaschine, Tauchwalzadditiv (80 g/l fluorfreies Imprägniermittel, Trocknungstemperatur 120 °C, Trocknungszeit 60 Sekunden) → Backen (Temperatur 170 °C, Dauer 3 Minuten).

Veröffentlichungszeit: 26. Juni 2024