Ces dernières années, avec la popularité des activités de plein air, la demande de textiles imperméables et résistants aux éclaboussures a fortement augmenté. Le procédé actuel le plus répandu consiste à obtenir ces propriétés par enduction ou par pelliculage, mais il présente des inconvénients tels qu'une complexité et une durée de traitement importantes. L'application d'un enduit imperméable sans fluor sur des tissus haute densité permet d'obtenir une résistance élevée à la pression statique de l'eau, grâce à un procédé court et simple, et à un faible coût. Bien que la résistance à la pression statique ne soit pas aussi bonne que celle obtenue par enduction ou laminage, une fois le procédé optimisé, elle peut atteindre 5 200 Pa ou plus, et offre une certaine respirabilité, adaptée aux tissus fonctionnels spéciaux tels que les blouses chirurgicales, les tenues d'assaut, les vêtements d'alpinisme et les toiles de tente.

Cette étude a sélectionné Suzhou Leman Polymer Technology Co., Ltd. comme agent imperméabilisant sans fluor et a utilisé une méthode de cuisson à haute température pour imperméabiliser des tissus en pur coton haute densité. L'influence de facteurs tels que les spécifications du tissu, la température et le temps de cuisson sur la résistance à la pression statique de l'eau des tissus en pur coton a été étudiée, et une solution complète, propice à la production à grande échelle, a finalement été élaborée.

1. Matériel de test

Tissu : Tissu pur coton (29,2 tex x 29,2 tex, 472 x 315, armure toile, masse surfacique 220 g/m2) ;

Réactif : Agent imperméable sans fluor

Instruments : sécheur de mise en forme en continu, machine de cuisson à air chaud (Menfuji allemand), four de séchage électrique à air comprimé DHG-9140A, machine à laver SDLATLAS Vortex M6, testeur d'humidité des tissus YB813, compteur de respirabilité numérique à pression d'eau statique YG461E.

2. Déroulement du processus

Lot de laminage à froid → recuit → mercerisation → teinture → imperméabilisation → cuisson.

3. Introduction aux méthodes de test des résultats

Étanchéité : mesurée conformément à la norme AATCC 22-2010 « Déperlance : essai de pulvérisation ». Découper 3 échantillons (17,78 cm x 17,78 cm) et les placer à pression atmosphérique standard pendant 4 heures. Injecter 250 ml d’eau distillée à (27 ± 1) °C dans l’entonnoir du testeur et vaporiser la face avant des échantillons. Comparer les traces de mouillage ou les taches sur la face avant avec l’image d’évaluation pour obtenir une évaluation, et consigner les résultats de chaque échantillon.

Lavabilité : Le lavage à domicile est effectué conformément à la norme GB/T 8629-2017 « Procédures de lavage et de séchage domestiques pour l'essai des textiles ». Une solution est préparée avec 1 g/L de lessive standard (AATCC 1993), avec un rapport de bain de 1:30. Après un lavage à 40 °C pendant 8 minutes, la solution est déshydratée, ce qui permet de réaliser un seul lavage. Une fois le programme de lavage terminé, le séchage est effectué au four à 100 °C.

Le processus de lavage industriel est le suivant : prélavage (50 L d'eau pure, lavage pendant 3 minutes, température de l'eau 50 ℃) → lavage principal (80 L d'eau pure, lavage pendant 15 minutes, température de l'eau 60 ℃, 300 g d'eau de Javel oxygénée, 400 g de lessive) → rinçage (50 L d'eau pure, lavage pendant 5 minutes) → lavage de neutralisation (50 L d'eau pure, 200 g d'acide neutralisant) → lavage à l'eau propre (50 L d'eau pure, lavage pendant 5 minutes).

Résistance à la pression hydrostatique : mesurée conformément à la norme AATCC 127-2018 « Essai de pression hydrostatique ». Découper trois échantillons non pliés et contaminés de 200 mm x 200 mm et les placer à pression atmosphérique standard pendant 4 heures. Maintenir la température de l’eau en contact avec l’échantillon à (21 ± 2) °C, sécher la surface de serrage et placer la surface d’essai face à la surface de l’eau. Après le serrage, démarrer le moteur. En cas d’infiltration à trois endroits de l’échantillon, enregistrer la pression d’eau statique à ce moment, répéter l’opération trois fois et calculer la résistance à la pression d’eau statique de l’échantillon en faisant la moyenne.

4. L'influence du processus d'imperméabilisation sur l'effet d'imperméabilisation

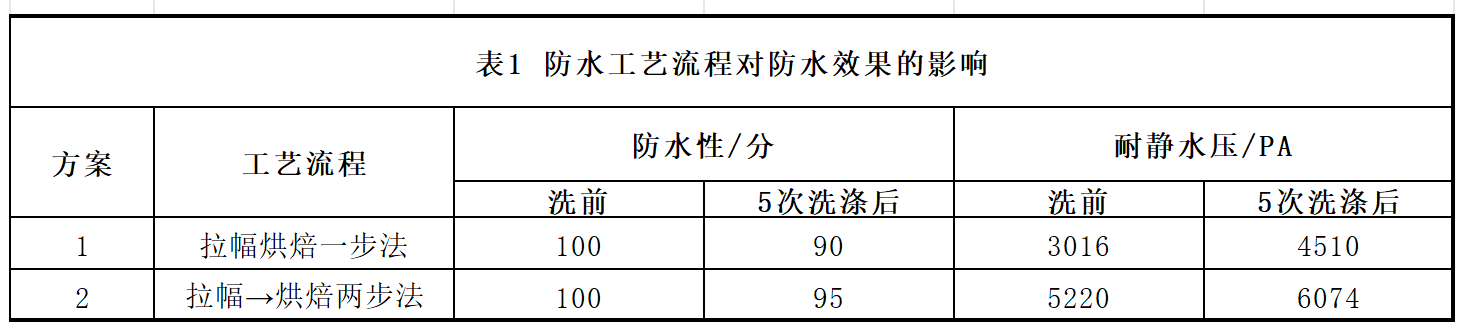

Étude expérimentale de l'influence des méthodes d'étirage et de cuisson en une étape et en deux étapes sur l'imperméabilité. Dans la méthode en une étape, une machine d'étirage et de formage est utilisée. Une fois enroulé, le tissu est placé dans la chambre de séchage de la machine de formage. Les processus de séchage et de cuisson sont menés simultanément pour une productivité élevée et une imperméabilité optimale. La méthode en deux étapes utilise une machine d'étirage et de formage pour sécher le matériau enroulé, puis le cuire. Ce procédé offre une grande stabilité. Procédé d'étirage et de cuisson en une étape : imprégnation et laminage par la machine d'étirage, 80 g/l d'imperméabilisant sans fluor, température de séchage : 170 °C, durée : 3,5 minutes. Procédé d'étirage et de cuisson en deux étapes : immersion et laminage par la machine d'étirage avec un additif (80 g/l d'imperméabilisant sans fluor, température de séchage : 120 °C, durée : 60 secondes) → cuisson (température : 170 °C, durée : 3 minutes). Les résultats du traitement d’imperméabilisation sur tissu en coton pur utilisant différents procédés d’imperméabilisation sont présentés dans le tableau 1.

Le tableau 1 montre que les performances d'imperméabilité de la méthode d'étirage et de cuisson en une seule étape ne diffèrent pas significativement de celles de la méthode d'étirage et de cuisson en deux étapes, mais que la résistance à la pression statique de l'eau est nettement inférieure à celle de la méthode d'étirage et de cuisson en deux étapes. En effet, même avec la méthode de cuisson directe à haute température en une seule étape, même en réduisant la vitesse du véhicule et en prolongeant le temps de pénétration du fluide, ce dernier ne pénètre pas complètement dans le tissu. De plus, l'agent imperméabilisant sans fluor réticule à la surface du tissu, ce qui affecte sa résistance à la pression statique de l'eau. Par conséquent, il a été décidé d'utiliser la méthode d'étirage et de cuisson en deux étapes pour traiter des tissus en pur coton hautement résistants à la pression statique de l'eau.

5. L'influence des différentes spécifications d'organisation des tissus sur l'effet d'imperméabilisation

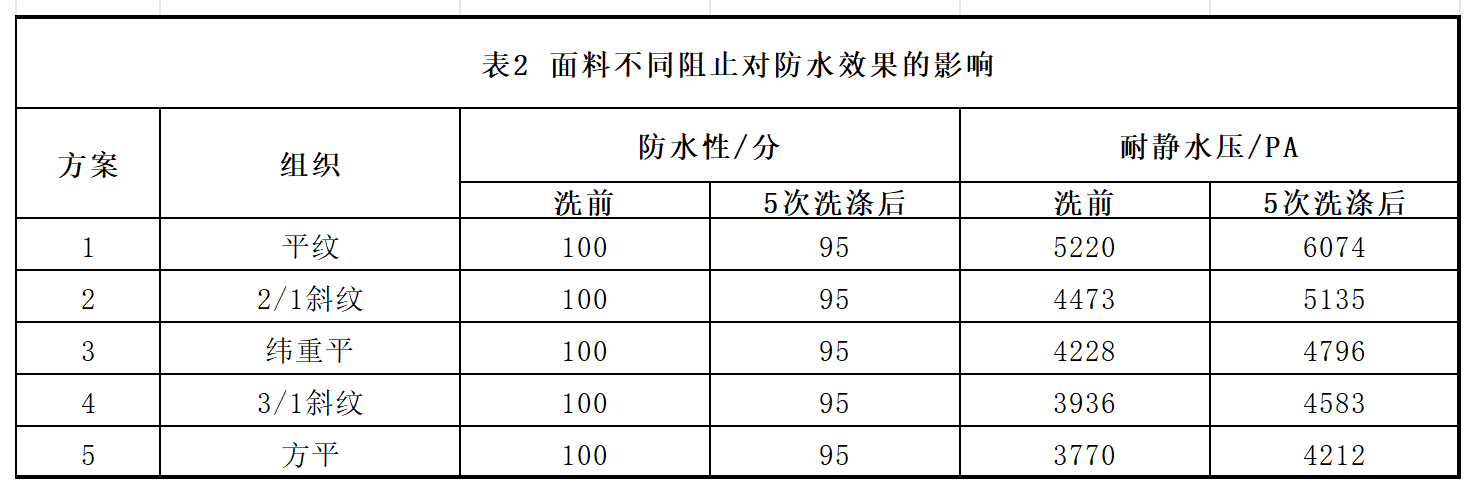

Étant donné que les tissus à haute résistance à la pression statique de l'eau sont généralement utilisés pour des usages extérieurs et fonctionnels, la masse surfacique du tissu est limitée à (200 ± 20) g/m². Les spécifications choisies sont : pur coton 29,2 tex x pur coton 29,2 tex, 472 x 315 %, et les motifs sont : uni, sergé 2/1, trame plate et carrée. Grâce à un procédé de traitement en deux étapes (étirage et cuisson), le fluide d'imperméabilisation est un agent imperméabilisant sans fluor à 80 g/L, avec deux immersions et deux laminages, et un taux résiduel de laminage de 65 %. Séchage à 120 °C, puis cuisson à 170 °C pendant 3 minutes. L'influence des différentes structures de tissu sur les performances d'imperméabilité est présentée dans le tableau 2.

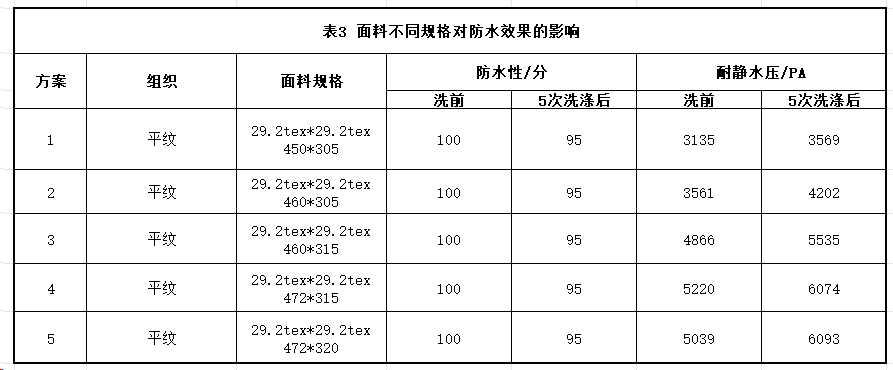

Le tableau 2 montre que, lorsque le titre des fils et la densité chaîne/trame restent inchangés, seule la modification du schéma d'organisation entraîne des changements significatifs de l'imperméabilité et de la résistance à la pression statique du tissu. Les tissus sont classés par ordre décroissant d'excellence : armure toile, sergé 2/1, trame plate, sergé 3/1 et armure carrée. L'armure toile peut atteindre une résistance à la pression statique de 5 200 Pa, contrairement aux autres tissus. Cela indique que l'influence de la structure du tissu sur la résistance à la pression statique est évidente. L'armure toile offre la meilleure résistance à la pression statique car elle présente le plus grand nombre de points d'entrelacement et le moins de pores. Afin d'étudier plus en détail la relation entre les spécifications d'organisation et la résistance du tissu à la pression statique, les densités chaîne et trame ont été modifiées sans modification du titre des fils et de l'organisation. L'imperméabilité et la résistance à la pression statique du tissu ont été testées séparément ; les résultats sont présentés dans le tableau 3.

Le tableau 3 montre que pour une armure toile de 29,2 tex x 29,2 tex, la résistance à la pression statique de l'eau augmente proportionnellement à la densité du tissu. Lorsque la densité atteint 472 x 315, la résistance à la pression statique de l'eau est supérieure à 520 Pa. De ce fait, l'augmentation de la densité du tissu entraîne une augmentation linéaire de la difficulté de tissage, tandis que l'amélioration de la résistance à la pression statique de l'eau n'est pas significative. Après une étude approfondie, les armures toile pur coton de 29,2 tex x 29,2 tex et de 472 x 315 ont finalement été sélectionnées comme spécifications standard pour ce tissu résistant à la pression hydrostatique élevée.

6. L'influence de la température et du temps de cuisson sur l'effet d'imperméabilisation

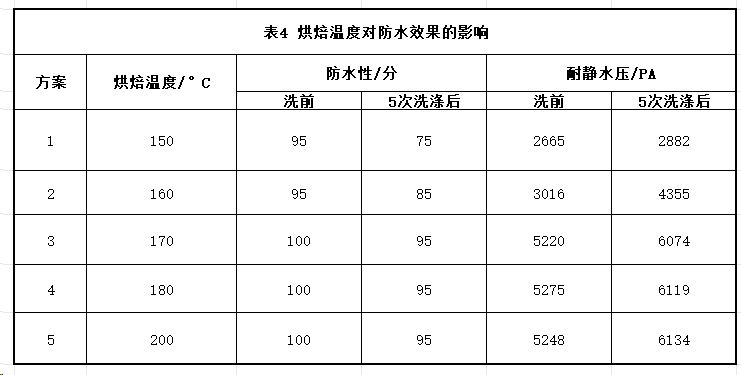

Le temps et la température de cuisson ont un impact important sur l'imperméabilité. Un procédé en deux étapes, étirage → cuisson, a été adopté : immersion et laminage de l'agent imperméabilisant sans fluor à 80 g/L, séchage à 120 °C et temps de séchage de 60 secondes. L'influence de la température et du temps de cuisson sur l'imperméabilité et la résistance à la pression statique de l'eau a été étudiée ; les résultats sont présentés dans le tableau 4.

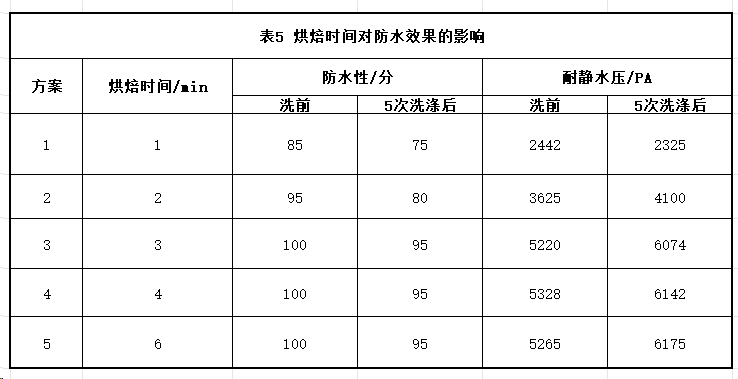

Le tableau 4 montre qu'à mesure que la température de cuisson augmente, la résistance à la pression statique de l'eau et l'imperméabilité du tissu augmentent également. En effet, lors de la cuisson, plus la température est élevée, plus la disposition des groupes hydrophobes à la surface de la fibre est régulière. Les températures élevées favorisent également la libération de groupes isocyanates par les agents de réticulation, ce qui améliore le degré de réticulation entre les groupes isocyanates et hydrophobes et les groupes –OH, et renforce la résistance à la pression statique de l'eau. À 170 °C, une augmentation continue de la température entraîne une augmentation limitée de la résistance à la pression statique de l'eau et de l'imperméabilité. Par conséquent, la température de cuisson a été fixée à 170 °C. Sur la base de l'expérience ci-dessus, la température de cuisson a été déterminée à 170 °C et l'effet du temps de cuisson sur l'imperméabilité et la résistance à la pression statique de l'eau a été étudié. Les résultats sont présentés dans le tableau 5.

Le tableau 5 montre qu'à mesure que le temps de cuisson augmente, les performances d'imperméabilité s'améliorent. En effet, la réticulation entre les groupes isocyanates et les groupes hydrophobes à la surface de la fibre est plus complète grâce à ce temps de cuisson prolongé. Une cuisson longue durée permet également un arrangement ordonné des groupes hydrophobes à la surface de la fibre. Après 3 minutes de cuisson, les performances d'imperméabilité atteignent 100 points et la résistance à la pression statique de l'eau atteint 5 200 Pa ou plus. L'augmentation continue de ce temps limite l'amélioration de l'imperméabilité et de la résistance à la pression statique de l'eau. Par conséquent, le temps de cuisson a été fixé à 3 minutes.

7. Conclusion

(1) Des recherches ont été menées sur la formule du fluide hydrofuge. Après une cuisson suffisante, le tissu en pur coton résiste à une pression statique de l'eau allant jusqu'à 5 200 Pa et présente une bonne résistance au lavage. Même après 30 lavages à l'eau dans des conditions de lavage domestique, il conserve une excellente résistance à la pression statique et une excellente imperméabilité.

(2) Le processus d'étirage → cuisson est le suivant : additif de laminage par immersion de la machine d'étirage (80 g/L d'agent imperméable sans fluor, température de séchage de 120 ℃, temps de séchage de 60 secondes) → cuisson (température de 170 ℃, temps de 3 minutes).

Date de publication : 26 juin 2024