De laatste jaren is de vraag naar textiel met waterdichte en spatwaterdichte eigenschappen sterk toegenomen, mede door de populariteit van buitenactiviteiten. Het huidige gangbare proces is het bereiken van waterdichte en spatwaterdichte prestaties door middel van coating of filmafwerking, maar dit brengt nadelen met zich mee, zoals een complex proces en een lange verwerkingstijd. Het verwerken van fluorvrije, waterdichte afwerking op stoffen met een hoge dichtheid kan een hoge weerstand tegen statische waterdruk bereiken, met een kort en eenvoudig proces en het voordeel van lage kosten. Hoewel de weerstand tegen statische waterdruk niet zo goed is als die van coating- of lamineermethoden, kan de statische waterdrukweerstand na procesoptimalisatie nog steeds 5200 Pa of hoger bereiken en heeft het een zekere mate van ademend vermogen, geschikt voor speciale functionele stoffen zoals operatiejassen, aanvalspakken, bergbeklimmingskleding en tentdoeken.

In deze studie werd Suzhou Leman Polymer Technology Co., Ltd. geselecteerd als fluorvrij waterdichtingsmiddel en werd een bakmethode op hoge temperatuur gebruikt om een waterdichtingsbehandeling uit te voeren op zuiver katoenen stoffen met een hoge dichtheid. De effecten van factoren zoals weefselspecificaties, baktemperatuur en baktijd op de statische waterdrukbestendigheid van zuiver katoenen stoffen werden onderzocht, en uiteindelijk werd een complete oplossing ontwikkeld die geschikt is voor grootschalige productie!

1. Testmaterialen

Stof: Zuiver katoenen stof (29,2 tex x 29,2 tex, 472 x 315, effen binding, eenheidsoppervlaktemassa 220 g/m2);

Reagens: Fluorvrij waterdicht middel

Instrumenten: Continue vormdroger, heteluchtbakmachine (Duits Menfuji), elektrische sneldroogoven DHG-9140A, wasmachine SDLATLAS Vortex M6, YB813 vochtmeter voor textiel, YG461E digitale statische waterdrukmeter voor ademend vermogen.

2. Processtroom

Koudwalsen → gloeien → merceriseren → verven → waterdicht maken → bakken.

3. Inleiding tot methoden voor het testen van resultaten

Waterdichtheid: gemeten volgens AATCC 22-2010 "Waterafstotendheid: Spuittest". Snijd 3 stukken (17,78 cm x 17,78 cm) van de monsters en plaats ze 4 uur bij normale atmosferische druk. Spuit 250 ml gedestilleerd water van (27 ± 1) °C in de trechter van de tester en spuit de voorkant van de monsters. Vergelijk de bevochtigings- of vlekpatronen op de voorkant met de afbeelding voor de beoordeling en noteer de beoordelingsresultaten van elk testmonster.

Wasbaarheid: Thuiswassen wordt uitgevoerd volgens GB/T 8629-2017 "Household Washing and Drying Procedures for Testing Textiles". Er wordt een oplossing bereid met 1 g/l standaardwasmiddel (AATCC 1993), met een badverhouding van 1:30. Na 8 minuten wassen op 40 °C wordt de oplossing gedehydrateerd, wat resulteert in één wasbeurt. Na voltooiing van het wasprogramma, droogt u het in een oven op een temperatuur van 100 °C.

Het industriële wasproces verloopt als volgt: voorwassen (50 liter puur water, 3 minuten wassen, watertemperatuur 50 ℃) → hoofdwassen (80 liter puur water, 15 minuten wassen, watertemperatuur 60 ℃, 300 gram zuurstofbleekmiddel, 400 gram wasmiddel) → spoelen (50 liter puur water, 5 minuten wassen) → neutraliserend wassen (50 liter puur water, 200 gram neutraliserend zuur) → wassen met schoon water (50 liter puur water, 5 minuten wassen).

Hydrostatische drukweerstand: gemeten volgens AATCC 127-2018 "Hydrostatische druktest". Snijd drie niet-gevouwen en verontreinigde monsters van 200 mm x 200 mm en plaats ze 4 uur bij normale atmosferische druk. Controleer de temperatuur van het water dat in contact komt met het monster op (21 ± 2) °C, droog het klemoppervlak en zorg dat het testoppervlak naar het wateroppervlak wijst. Start na het vastklemmen de motor. Wanneer er infiltratie optreedt op drie plaatsen op het monster, registreer dan de statische waterdruk op dit moment, herhaal dit drie keer en bereken de gemiddelde waarde om de statische waterdrukweerstand van het monster te bepalen.

4. De invloed van het waterdichtingsproces op het waterdichtingseffect

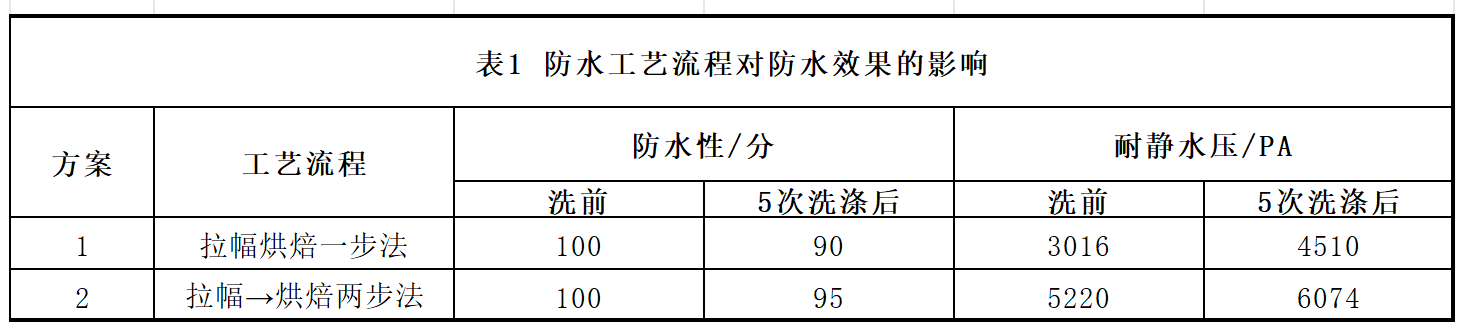

Experimenteel onderzoek naar de invloed van de eenstapsmethode voor rekken en bakken en de tweestapsmethode voor rekken en bakken op het waterdichtingseffect. Bij de eenstapsmethode wordt een rek- en vormmachine gebruikt. Nadat de stof is opgerold, gaat deze de droogruimte van de vormmachine in en worden de droog- en bakprocessen samen uitgevoerd voor een hoge productie-efficiëntie, geschikt voor de meeste waterdichte afwerkingen. De tweestapsmethode voor rekken en bakken gebruikt een rek- en vormmachine om het opgerolde materiaal te drogen, gevolgd door bakken. Dit proces heeft een hoge stabiliteit. Eenstapsproces van rekken en bakken: impregneren met de rekmachine en walsmiddel, 80 g/l fluorvrij waterdichtingsmiddel, temperatuur 170 ℃, tijd 3,5 minuten. Het tweestapsproces van rekken en bakken: onderdompeling van het walsadditief in de rekmachine (80 g/l fluorvrij waterdichtingsmiddel, droogtemperatuur 120 ℃, droogtijd 60 seconden) → bakken (temperatuur 170 ℃, tijd 3 minuten). De resultaten van waterdichtingsbehandelingen op puur katoenen stoffen met behulp van verschillende waterdichtingsprocessen worden weergegeven in Tabel 1.

Uit tabel 1 blijkt dat de waterbestendigheid van de eenstapsmethode voor rekken en bakken niet significant verschilt van die van de tweestapsmethode voor rekken en bakken, maar dat de statische waterbestendigheid aanzienlijk lager is dan die van de tweestapsmethode voor rekken en bakken. Dit komt doordat de eenstapsmethode voor direct bakken op hoge temperatuur, zelfs bij een lagere voertuigsnelheid en een langere penetratietijd van de werkvloeistof, de werkvloeistof nog steeds niet volledig in de stof kan doordringen. Bovendien vormt het fluorvrije waterbestendige middel een verbinding met het oppervlak van de stof, wat de statische waterbestendigheid van de stof beïnvloedt. Daarom is besloten om de tweestapsmethode voor rekken en bakken te gebruiken voor de verwerking van zuiver katoen met een hoge bestendigheid tegen statische waterbestendigheid.

5. De invloed van verschillende specificaties voor de organisatie van stoffen op het waterdichtingseffect

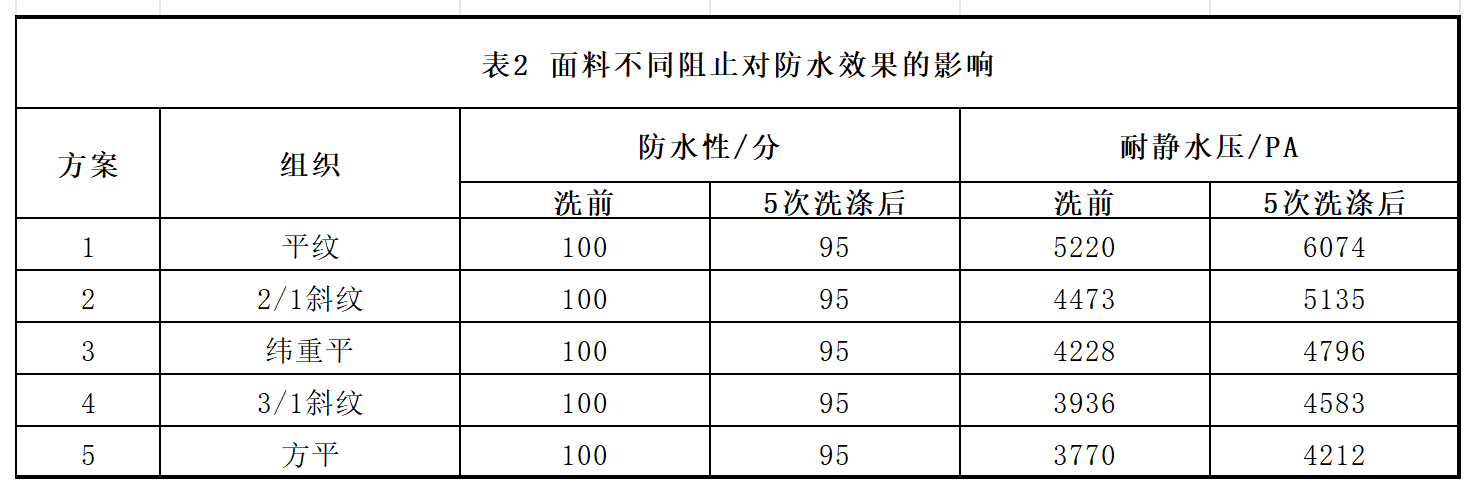

Gezien het feit dat stoffen met een hoge bestendigheid tegen statische waterdruk over het algemeen worden gebruikt voor externe slijtage en functionele doeleinden, is de massa per oppervlakte-eenheid van de stof beperkt tot (200 ± 20) g/m2. De specificaties zijn geselecteerd als puur katoen 29,2 tex x puur katoen 29,2 tex, 472 x 315, en de ontwerpstructuur is effen, 2/1 keper, inslaggewicht vlak en vierkant. Door gebruik te maken van een tweestaps verwerkingsproces van rekken en bakken, is de waterdichte werkvloeistof 80 g/l fluorvrij waterdichtingsmiddel, met twee onderdompelingen en twee walsen, en een walsrestpercentage van 65%; drogen bij 120 ℃ en vervolgens bakken bij 170 ℃ gedurende 3 minuten. De invloed van verschillende stofstructuren op de waterdichte prestaties wordt weergegeven in Tabel 2.

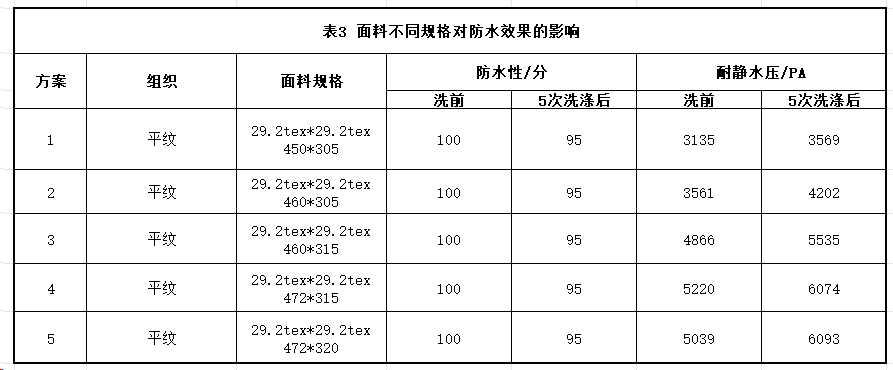

Uit tabel 2 blijkt dat wanneer het garenaantal en de ketting-/inslagdichtheid van de stof ongewijzigd blijven, alleen een verandering van het organisatiepatroon resulteert in significante veranderingen in de waterdichtheid en de weerstand van de stof tegen statische waterdruk. Gerangschikt in aflopende volgorde van uitstekende prestaties: platbinding, 2/1 keper, inslaggewicht plat, 3/1 keper en vierkantbinding. De platbinding kan een statische waterdrukweerstand van 5200 Pa bereiken, terwijl andere stoffen 5200 Pa niet hebben bereikt. Dit geeft aan dat de invloed van de stofstructuur op de statische waterdrukweerstand zeer duidelijk is. Platbinding heeft de beste statische waterdrukweerstand omdat het de meeste verwevingspunten en minder poriën heeft. Om de relatie tussen organisatiespecificaties en de weerstand van de stof tegen statische waterdruk verder te onderzoeken, werden de ketting- en inslagdichtheid gewijzigd terwijl het garenaantal en de organisatie ongewijzigd bleven. De waterdichtheid en statische waterdrukweerstand van de stof werden afzonderlijk getest en de resultaten worden weergegeven in tabel 3.

Uit tabel 3 blijkt dat voor een effen weefselstructuur van 29,2 tex x 29,2 tex, de weerstand van de stof tegen statische waterdruk eveneens toeneemt naarmate de weefseldichtheid toeneemt. Wanneer de dichtheid 472 x 315 bereikt, is de weerstand tegen statische waterdruk hoger dan 520 Pa. Op basis hiervan leidt een verhoging van de weefseldichtheid tot een lineaire toename van de weefmoeilijkheid, terwijl de verbetering van de weerstand tegen statische waterdruk niet significant is. Na uitgebreide overweging werden uiteindelijk effen weefsels van zuiver katoen 29,2 tex x zuiver katoen 29,2 tex en 472 x 315 gekozen als standaardspecificaties voor dit weefsel met hoge hydrostatische drukbestendigheid.

6. De invloed van de baktemperatuur en -tijd op het waterdichtingseffect

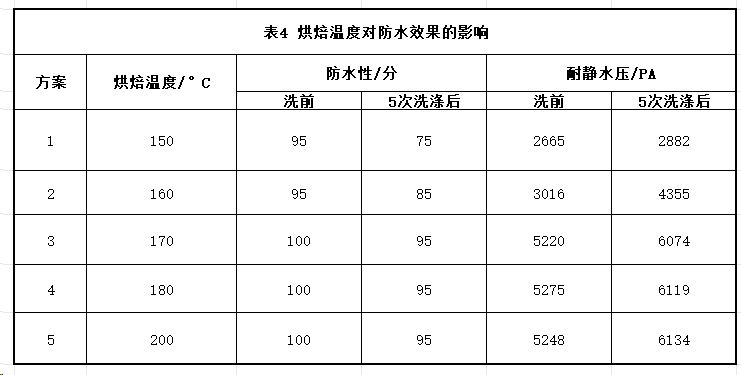

De baktijd en baktemperatuur hebben een belangrijke invloed op de waterdichtheid. De tweestaps verwerkingstechnologie van rekken → bakken wordt toegepast, met onderdompeling in de rekmachine en een walsmiddel, fluorvrij waterdichtheidsmiddel 80 g/l, een droogtemperatuur van 120 °C en een droogtijd van 60 seconden. De invloed van de baktemperatuur en -tijd op de waterdichtheid en statische waterdrukweerstand wordt bestudeerd en de resultaten worden weergegeven in tabel 4.

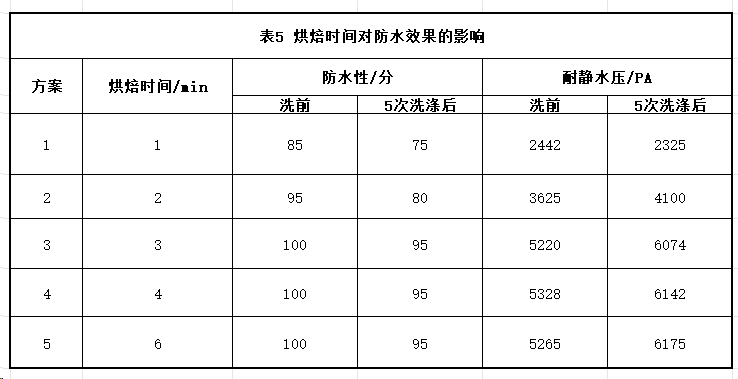

Uit tabel 4 blijkt dat naarmate de baktemperatuur stijgt, de statische waterdrukbestendigheid en waterdichtheid van de stof ook toenemen. Omdat tijdens het bakken, hoe hoger de temperatuur, hoe regelmatiger de rangschikking van hydrofobe groepen op het vezeloppervlak; Hoge temperatuuromstandigheden zijn ook bevorderlijk voor de afgifte van isocyanaatgroepen door crosslinking agents, waardoor de mate van crosslinking tussen isocyanaat en hydrofobe groepen en – OH wordt verbeterd en de weerstand tegen statische waterdruk wordt verbeterd. Wanneer de baktemperatuur 170 ℃ is, zal een verdere temperatuurverhoging resulteren in een beperkte toename van de statische waterdrukbestendigheid en waterdichtheid. Daarom werd de baktemperatuur bepaald op 170 ℃. Op basis van het bovenstaande experiment werd de baktemperatuur bepaald op 170 ℃ en werd het effect van de baktijd op waterdichtheid en statische waterdrukbestendigheid bestudeerd. De resultaten worden weergegeven in tabel 5.

Uit tabel 5 blijkt dat naarmate de baktijd langer wordt, de waterdichtheid continu verbetert. Dit komt doordat de baktijd langer wordt en de crosslinking tussen isocyanaatgroepen en hydrofobe groepen op het vezeloppervlak vollediger is. Langdurig bakken biedt ook voldoende tijd voor de geordende rangschikking van hydrofobe groepen op het vezeloppervlak. Bij een baktijd van 3 minuten bereikt de waterdichtheid 100 punten en de weerstand tegen statische waterdruk 5200 Pa of hoger. Bij een verdere verlenging van de baktijd is de verbetering van de waterdichtheid en de weerstand tegen statische waterdruk beperkt. Daarom werd de baktijd vastgesteld op 3 minuten.

7. Conclusie

(1) Er is onderzoek gedaan naar de formule van de waterdichte werkvloeistof. Na voldoende bakken is de pure katoenen stof bestand tegen een statische waterdruk tot 5200 Pa en is hij goed wasbaar. Zelfs na 30 wasbeurten met water onder huishoudelijke wasomstandigheden is hij nog steeds uitstekend bestand tegen statische waterdruk en waterdichtheid.

(2) Het rek-→ bakproces verloopt als volgt: toevoeging van een dompelwals in een rekmachine (80 g/l fluorvrij waterdicht middel, droogtemperatuur van 120 ℃, droogtijd van 60 seconden) → bakken (temperatuur van 170 ℃, tijd van 3 minuten).

Plaatsingstijd: 26-06-2024