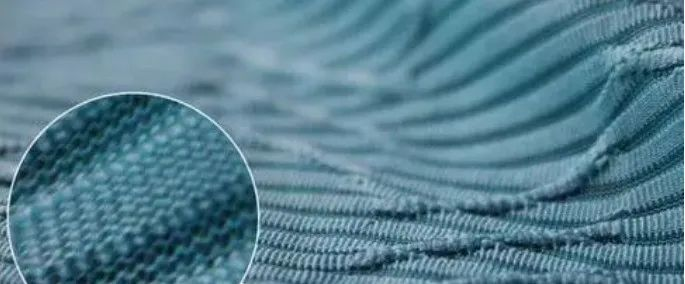

Vải dệt kim đàn hồi spandex bị biến dạng kéo giãn lớn do sức căng trong quá trình dệt. Mặc dù có khả năng đàn hồi tốt, nhưng chúng vẫn không thể trở lại trạng thái tự nhiên. Chiều rộng và độ dày của vải dễ bị mất ổn định, điều này sẽ ảnh hưởng lớn đến quá trình nhuộm và hoàn tất. Mục đích của việc giãn vải là để vải co lại hoàn toàn và loại bỏ ứng suất còn sót lại bên trong vải. Trong quá trình nhuộm và hoàn tất vải dệt kim cotton, cần giảm độ căng càng nhiều càng tốt để giữ vải ở trạng thái giãn và tránh sự kéo dài của sợi vải. Bài viết này thảo luận ngắn gọn về các vấn đề cần lưu ý trong quá trình nhuộm và hoàn tất, các khuyết tật thường gặp, phân tích và phòng ngừa nếp nhăn khi nhuộm và hoàn tất.

1. Các biện pháp phòng ngừa khi sản xuất vải dệt kim đàn hồi spandex trong quá trình nhuộm và hoàn thiện

1. Lựa chọn và kiểm tra vải xám

Kiểm tra đầu tiênchiều rộng và mật độ sợi dọc và sợi ngang của phôi đầu vào, đồng thời kiểm tra độ đàn hồi co rút của vải xám (lấy một miếng vải xám nguyên tấm, xử lý bằng nước sôi trong 30 phút và kiểm tra độ co rút đàn hồi sau khi giãn và sấy khô, thường vào khoảng 30%). Đối với vải thun ngang, sau đó, chiều rộng của vải xám phải được điều chỉnh theo tỷ lệ với chiều rộng của sản phẩm hoàn thiện và độ giãn dài đàn hồi theo hướng ngang.

Khi chấp nhận lệnh sản xuất, bạn phảiđầu tiên hiểu được yêu cầu chất lượng của khách hàngĐặc biệt là những vấn đề liên quan đến độ đàn hồi, độ co rút, chiều rộng và chiều dài. Nếu gia công phôi đầu vào, cần nắm rõ thông số kỹ thuật cấu trúc, định cỡ, độ giãn dài và co rút đàn hồi theo chiều dọc và chiều ngang của phôi đầu vào, đồng thời phát hiện độ giãn nở và co rút đàn hồi của phôi đầu vào; nếu khoảng cách giữa chiều rộng phôi và chiều rộng thành phẩm không lớn hơn 20%, và nếu độ đàn hồi của vải xám trên 30%, hiệu ứng giãn dài và co rút đàn hồi theo chiều ngang của thành phẩm sẽ tốt hơn.

Do cấu trúc vải khác nhau, ứng suất trái phải không cân bằng trong quá trình dệt, và sự không tương thích giữa cấu trúc mép và cấu trúc chính của vải, vải dễ bị cong vênh trong quá trình nhuộm và hoàn thiện. Do đó, cấu trúc mép của vải satin dệt chéo 2/1 và 3/1 phải dày đặc, điểm nổi càng dài thì yêu cầu tổ chức mép càng rộng và dày đặc.

2. Co lại

Trong quá trình nhuộm và hoàn tất vải thun spandex, đặc biệt là vải thun ngang, trước tiên cần phải loại bỏ lực căng tác dụng lên sợi ngang trong quá trình dệt để khôi phục độ đàn hồi cần thiết. Do đó, quá trình co rút nên được thực hiện ngay từ đầu quá trình tiền xử lý. Quá trình này có thể được thực hiện trước khi đốt, bằng cách giặt lông thông bằng nước nóng hoặc kết hợp với quá trình rũ hồ (rửa hồ càng kỹ thì độ co rút càng kỹ), và có thể sử dụng máy giặt nóng dạng hở hoặc máy nhuộm jigger. Để ngăn ngừa nếp nhăn và hiện tượng cong mép vải do co rút quá mức trong quá trình giặt nước ở nhiệt độ cao, nên sử dụng phương pháp gia nhiệt từng bước (60, 70, 80, 90℃) để vải co rút dần dần.

3.Hát

Trước khi đốt, đầu đường may phải thẳng và chênh lệch chiều rộng phải nằm trong phạm vi tối thiểu. Cả hai đầu của màng vải phải được viền để giảm thiểu việc cắt mép, quăn và nhăn trong các công đoạn tiếp theo. Vải spandex không chịu được nhiệt độ cao. Trong quá trình đốt, thường sử dụng các điều kiện công đoạn là tốc độ cao và nhiệt độ ngọn lửa thấp, và sử dụng hai hướng thuận và hai hướng ngược. Điều quan trọng cần lưu ý là nhiệt độ bề mặt vải không được quá cao, nếu không sẽ ảnh hưởng đến độ đàn hồi. Yêu cầu đốt phải đồng đều, bề mặt vải sạch sẽ và không có vết cháy hoặc nếp nhăn. Sau khi đốt, cần phải tiến hành công đoạn tiếp theo càng sớm càng tốt. Nghiêm cấm xếp chồng vải trong thời gian dài.

4. Sấy khô

Yếu tố quan trọng để loại bỏ cặn là lượng nước rửa đủ và lượng nước đủ lớn.Phương pháp tăng dần nhiệt độ từng bước và đảo ngược dòng chảy từng bước có thể được sử dụng để co vải dần dần, mặt khác, bùn và tạp chất đã trương nở, oxy hóa và phân hủy trên vải có thể được loại bỏ nhanh chóng.

5. Quá trình xử lý sơ bộ và khử sôi

Sợi spandex của vải thun sợi ngang spandex không thể sử dụng lâu dài trong điều kiện nóng ẩm, và không thích hợp để gia công dây thừng; vải thun sợi ngang (vải poplin, vải chéo Zhigon, v.v.) và vải thun sợi dọc và sợi ngang đôi dễ bị quăn trong quá trình nhuộm và hoàn thiện. Vải có mép nhăn, không chịu được kiềm đậm đặc và nhiệt độ cao. Vải cũng dễ bị nhăn, quăn và các khuyết tật khác trong quá trình xếp chồng và hấp. Do đó, quy trình lý tưởng là sử dụng các điều kiện tiền xử lý cán nguội theo mẻ, và áp dụng các điều kiện xử lý kiềm thấp và nhiệt độ bình thường.

6. Quy trình định hình trước và tráng bóng

Định hình trước và làm bóng là những quá trình quan trọng để ổn định hình dạng của vải thun spandex.Thứ tự của quá trình tạo hình sơ bộ và tráng bóng cần được xác định theo tình hình thực tế. Nếu chiều rộng của bán thành phẩm nhỏ hơn chiều rộng của thành phẩm, nên tạo hình trước rồi tráng bóng. Khi chiều rộng của bán thành phẩm lớn hơn chiều rộng của thành phẩm, nên tráng bóng trước rồi mới định hình.

7. Làm mềm

Đối với quá trình kiềm hóa vải thun cotton và vải thun ngang, nên sử dụng máy kiềm hóa trục thẳng. Sợi spandex không cần phải kiềm hóa, nhưng sợi bông bên ngoài và sợi dọc (cotton) cần phải được kiềm hóa. Quá trình kiềm hóa không chỉ ổn định kích thước sợi ngang của vải, tăng tỷ lệ hấp thụ thuốc nhuộm và đảm bảo độ co của sợi dọc mà còn điều chỉnh độ giãn nở và co lại của vải. Nhiệt độ của bể kiềm không nên quá cao để tránh nhăn, và tốt nhất là từ 85 đến 90°C. Vì quá trình kiềm hóa không ảnh hưởng đến sợi nylon mô-đun, nên yếu tố chính ảnh hưởng đến chiều rộng là độ co của sợi spandex. Do đó, thông qua quá trình kiềm hóa, vải spandex/spandex phải đạt được độ giãn nở và co lại của vải như trước, nhưng độ co không được quá mức.

8. Định hình (trước khi định hình)

Do tỷ lệ co rút của vải thun spandex theo chiều rộng cao tới 40% đến 50% sau khi vải xám được lấy ra khỏi máy, vải xám trở thành vải có chiều rộng hẹp có độ đàn hồi cao, cần được kiểm soát bằng quy trình định hình để đảm bảo vải có chiều rộng và tỷ lệ co rút được chỉ định đạt đến trạng thái cân bằng. Trong quá trình định hình, nếu nhiệt độ quá cao và thời gian quá dài, độ bền sẽ bị ảnh hưởng và vải dễ chuyển sang màu vàng; nếu nhiệt độ quá thấp và thời gian không đủ, hiệu quả sẽ không đạt được. Chiều rộng của vải rơi ra trong quá trình định hình ảnh hưởng trực tiếp đến chiều rộng của thành phẩm. Độ đàn hồi và tỷ lệ co rút của thành phẩm có thể được dự đoán từ tỷ lệ co sợi ngang sau khi định hình.

9. Hoàn thiện vải thun spandex

Khi nhuộm vải thun cotton/elastane, vì sợi spandex được quấn trong sợi cotton và hàm lượng spandex chỉ từ 3% đến 5% nên có thể sử dụng quy trình nhuộm vải cotton nguyên chất, thường sử dụng thuốc nhuộm hoạt tính và thuốc nhuộm hoàn nguyên. Đối với màu trung bình và tối, quy trình nhuộm hoạt tính hai pha chủ yếu được sử dụng. Đối với vải thun mỏng, nếu sử dụng nhuộm đệm liên tục, vải dễ bị nhăn trong phòng sấy hồng ngoại xa và phòng sấy sơ bộ lần đầu, và khi vào máy hấp khử. Có thể thêm thiết bị giãn nở vào thiết bị để khắc phục vấn đề này. Ngoài ra còn có các phương pháp nhuộm và in sử dụng hơi nước để cố định màu. Để tránh nhăn trong quá trình nhuộm, không thực hiện sấy sơ bộ bằng hồng ngoại và xà phòng hóa sau khi nhuộm.

Khi nhuộm vải sợi dọc và sợi ngang co giãn đôi, do dễ bị nhăn và quăn nên không thể đi qua máy nhuộm đệm liên tục, do đó, quy trình nhuộm cọc lạnh được lựa chọn. Nhuộm cọc lạnh được cuộn lại ngay sau khi đệm dung dịch nhuộm. Các nếp nhăn sẽ không xuất hiện do căng thẳng và các vấn đề khác, và vì nhiệt độ không tăng trong quá trình nhuộm, nên có thể ngăn ngừa hiệu quả tình trạng hư hỏng đàn hồi theo chiều dọc do nhiệt độ cao ở trạng thái căng. Sau khi nhuộm, giặt bằng máy giặt thả lỏng, do đó độ đàn hồi của sợi dọc và sợi ngang có thể được phục hồi về trạng thái ban đầu.

(1) Thuốc nhuộm phân tán thích hợp để nhuộm trong điều kiện axit, thuốc nhuộm hoạt tính thích hợp để nhuộm trong điều kiện kiềm.

(2) Thuốc nhuộm phân tán thích hợp cho nhuộm ở nhiệt độ cao, thuốc nhuộm hoạt tính có ba loại: nhiệt độ thấp, nhiệt độ trung bình và nhiệt độ cao.

(3) Khi nhuộm bằng thuốc nhuộm hoạt tính, phải bổ sung một lượng lớn chất điện phân, nếu quá nhiều chất điện phân sẽ ảnh hưởng đến độ ổn định của thuốc nhuộm phân tán.

10. Hoàn thiện vải thun spandex

Ngoài việc đáp ứng các yêu cầu về cảm quan và hình thức của sản phẩm hoàn thiện, quá trình hoàn thiện vải thun còn phải giảm chiều rộng xuống bằng chiều rộng của sản phẩm hoàn thiện. Để ngăn ngừa hiện tượng co rút xảy ra trong quá trình đặt vải, lưu trữ, vận chuyển và sau khi bị ướt. Để giải quyết vấn đề vải có độ ổn định kích thước kém và độ co rút cao, cần phải thực hiện các quy trình sau hoàn thiện như căng vải và co rút sơ bộ.

Khi làm mềm vải căng, bạn nên sử dụng chất làm mềm ít ảnh hưởng đến màu sắc và liều lượng của nó phải được kiểm soát hợp lý. Nếu không, sợi sẽ bị trượt sau khi kéo căng một phần thành phẩm, đặc biệt là những loại có mật độ sợi dọc và sợi ngang mỏng hơn ở mức 4/1 và 3/1. Vải. Máy căng khí nóng nên được trang bị thiết bị làm thẳng sợi ngang tự động để hiệu chỉnh độ lệch sợi ngang hình cung một cách kịp thời. Trước khi căng mềm, vải nhuộm phải được kiểm tra độ co của sợi dọc và sợi ngang và thử nghiệm độ lệch tiêu chuẩn cho vải chéo. Dựa trên độ co của sợi dọc theo chiều rộng sau khi co, có thể xác định tỷ lệ đưa sợi quá mức và co trước trên máy căng. Tỷ lệ co của máy và kích thước của máy căng; và thiết bị làm thẳng sợi ngang được điều chỉnh theo kết quả thử nghiệm độ lệch tiêu chuẩn của vải chéo. Chiều rộng của tấm vải thả phải rộng hơn sản phẩm hoàn thiện từ 2,5~5em (1~2 inch) để đảm bảo có thể đạt được chiều rộng của sản phẩm hoàn thiện sau khi co trước.

①Quy trình căng vải Trong quy trình hoàn thiện, hai quy trình căng vải và co vải trước có ý nghĩa rất lớn trong việc kiểm soát độ ổn định kích thước và độ co vải của vải thun ngang. Do vải chịu lực căng dọc sau nhiều quy trình, dẫn đến độ co vải lớn, nên quy trình hoàn thiện phải được xác định dựa trên sự thay đổi về chiều rộng trong quá trình tiền xử lý. Cần đặc biệt chú ý khi hoàn thiện máy căng vải. Nếu chiều rộng vải không đều và độ đàn hồi giảm, nhiệt độ máy căng vải không được quá cao (không quá 160℃), thời gian không được quá 30 giây và không được làm rơi vải khi thả vải. Phải có độ ẩm nhất định (khô từ 80% đến 90%) để đảm bảo chiều rộng và tỷ lệ co vải trước khi co vải nằm trong phạm vi yêu cầu.

②Kiểm soát tình trạng cấp liệu quá mức của máy căng Trong quá trình căng mềm, phải thực hiện việc cấp liệu quá mức. Nếu sấy lỏng sau đó là hoàn thiện chặt chẽ và căng, tỷ lệ giãn sợi dọc sẽ cao tới hơn 27%, không thể đáp ứng yêu cầu về mật độ sợi ngang của thành phẩm. Bằng cách sử dụng sấy lỏng sau đó là cấp liệu quá mức và hoàn thiện, yêu cầu về mật độ sợi ngang của thành phẩm có thể được đáp ứng đầy đủ. Trong quá trình hoàn thiện và căng, vải được đệm bằng chất làm mềm và sấy khô bằng phương pháp nới lỏng vòng ngắn trước khi ghim. Vì không có độ căng nên không thể sử dụng kẹp kim để phát hiện mép. Nó cũng sẽ không hoạt động bình thường và sẽ khiến kẹp bị tuột ra, do đó, phải cung cấp một lượng độ căng nhất định cho lối vào của kẹp. Nhưng việc tăng độ căng sẽ khiến vải bị giãn. Do đó, phải thêm cấp liệu quá mức để cho phép nó kéo dài ra rồi co lại.

③Co sơ bộ Khi thực hiện co sơ bộ, cần kiểm soát chiều rộng của sản phẩm bán thành phẩm sao cho đồng đều để tránh các vết hằn của chăn cao su do độ căng không đều khi đưa vải vào. Về kích thước co sơ bộ, cần điều chỉnh các thông số quy trình của máy co sơ bộ dựa trên tỷ lệ co sợi dọc và sợi ngang của sản phẩm bán thành phẩm trước khi co sơ bộ. Tốc độ co sơ bộ cần được giảm tốc độ một cách thích hợp. Nhiệt độ nên cao để giải quyết vấn đề co rút của sản phẩm hoàn thiện. Nó cũng có thể đóng một vai trò nhất định trong việc định hình và ổn định chiều rộng. Đối với các loại vải cần được vát mép, cần thực hiện vát mép sau khi cắt ngang. Vải vân chéo nên được vát mép theo thớ vải, vải satin nên được vát mép ngược thớ vải.

2. Những khuyết điểm thường gặp của vải dệt kim co giãn có chứa spandex

1. Vải đàn hồi có chứa spandex phải chịu một lực căng nhất định trong quá trình kéo sợi, dệt, nhuộm và hoàn thiện, dẫn đến biến dạng do lực căng lớn hơn và vải bị căng nhiều hơn, dẫn đến độ ổn định kích thước kém, co rút nhiều và khó kiểm soát chiều rộng.

2. Các loại vải đàn hồi có chứa spandex, đặc biệt là vải poplin đàn hồi ngang, vải gạc, vải Zigong và vải đàn hồi kép dọc và ngang, dễ bị nhăn, quăn và xù trong quá trình nhuộm và hoàn thiện.

3. Sau khi xử lý kiềm, độ đàn hồi của vải thun cotton/amoni giảm, tỷ lệ co rút tăng, hiệu quả xử lý không đạt được sau khi đông kết.

4. Trong quá trình nhuộm và hoàn thiện vải sợi dọc và sợi ngang bằng cotton/amoniac, độ đàn hồi của sợi dọc thường bị hỏng, dễ xảy ra hiện tượng chênh lệch màu ở các mép vải trong quá trình nhuộm và khó kiểm soát được hiện tượng co sợi dọc.

5. Trong quá trình xử lý vải thun chải mịn polyester/amoniac, độ đàn hồi bị giảm, màu nhuộm bị ố, thành phẩm có cảm giác khó chịu và có vết lõm.

6. Vải thun ba trong một cotton/nylon-nylon dễ bị nhăn và biến dạng trong quá trình nhuộm và hoàn thiện, trong khi nhuộm nylon khó khăn, khả năng hấp thụ thuốc nhuộm thấp và độ bền màu kém.

7. Các khuyết điểm như lệch sợi ngang, nhăn và cong vênh thường xảy ra trong quá trình xử lý vải chéo cotton/polyester, và nếp nhăn cũng dễ xuất hiện trong quá trình xử lý bằng phương pháp kiềm hóa.

8. Trong quá trình xử lý vải sợi ngang đàn hồi nylon/cotton, các mép vải bị cong vênh nghiêm trọng, độ rộng khác nhau. Độ đàn hồi của thành phẩm không ổn định.

3. Nhuộm, hoàn thiện và chống nhăn trên vải dệt kim co giãn có chứa spandex

Nếp nhăn, tức là vết nhăn hoặc vết chân gà, luôn là một vấn đề khó giải quyết trong quá trình nhuộm và hoàn thiện vải dệt kim sợi hóa học hoặc cotton, đặc biệt là vải dệt kim đàn hồi có chứa spandex. Do bản thân spandex có độ đàn hồi và độ dẻo cao, việc xử lý rất khó khăn. Trong quá trình xử lý, rất dễ tạo ra hoặc hình thành các nếp nhăn mới. Trong những trường hợp nghiêm trọng, ngay cả sau khi sửa chữa cũng khó đạt được yêu cầu, điều này sẽ ảnh hưởng và gây tổn thất nhất định đến chất lượng sản phẩm và hiệu quả của nhà máy.

Nguyên nhân gây ra nếp nhăn:

Nguyên nhân chính khiến vải dệt kim đàn hồi chứa amoniac hình thành nếp nhăn là do khi vải trong xi lanh bị gấp và ép khi nhiệt độ tăng và giảm quá nhanh, các sợi co lại không đều trong thời gian ngắn và các cuộn dây sẽ dịch chuyển và biến dạng tạo thành nếp nhăn; Đồng thời, trong quá trình xử lý và sau khi vải ra khỏi thùng, nếu nhiệt độ của bản thân vải quá cao hoặc không đủ làm mát, và spandex co lại trước khi phục hồi, cùng với áp lực xếp chồng lâu dài, cũng dễ dẫn đến nếp nhăn.

4. Biện pháp ngăn ngừa nhăn vải dệt kim thun spandex

1. Tăng cường thiết bị và hoạt động xử lý sơ bộ: Cho dù vải thun chứa amoniac được tinh chế theo dạng mở hay dạng dây, sự đồng bộ giữa các con lăn dẫn hướng của thiết bị phải được tăng cường hoặc cải thiện để ngăn bề mặt vải bị kéo và ép, và cuối cùng phải giặt bằng nước ở nhiệt độ phòng để tránh nhăn nếu nhiệt độ quá cao và vải được chất đống quá nhiều, quá cao hoặc quá lâu.

2. Kiểm soát chặt chẽ quá trình định hình trước: Việc định hình trước có thể ngăn ngừa tình trạng cong vênh, nhăn nheo và ổn định chiều rộng cửa. Không ảnh hưởng đến độ đàn hồi và cảm giác của vải spandex, có thể sử dụng nhiệt độ cao hơn một chút để định hình, chẳng hạn như polyester và spandex, có thể kiểm soát ở mức 190-195°C. Nhiệt độ amoniac của nylon là 185-190°C, amoniac của cotton là 180-185°C, tốc độ xe thường là 15-20m. Đồng thời, giữ cho bề mặt vải luôn mịn màng, tránh co rút và nhăn.

3. Trong quá trình nhuộm, điều chỉnh áp lực vòi phun và tốc độ của trục nâng: phối hợp hai yếu tố này theo trọng lượng vải để tránh bị rối, đè lên trục và làm vải bị kẹt. Nếu cần, có thể tăng tỷ lệ dung dịch ngâm thích hợp để giảm lượng trục và thêm chất chống nhăn vào dung dịch ngâm hoặc tăng tốc độ vải, v.v.

4. Kiểm soát tốc độ gia nhiệt và làm mát: vận hành nghiêm ngặt theo cài đặt chương trình máy tính, tăng cường kỷ luật quy trình, kiểm soát nhiệt độ không vượt quá 1-1,5°C/phút và ngăn ngừa tốc độ quá mức gây ra hiện tượng sợi bị kết tụ và co lại gây ra nhiều nếp nhăn.

5. Làm tốt công đoạn tạo hình sau khi ủi có thể giảm nhiệt độ rơi hiệu quả, và việc tăng nhiệt độ cài đặt phù hợp có thể giúp loại bỏ các nếp nhăn và nếp nhăn nhỏ trong quá trình trước đó. Nhìn chung, tùy thuộc vào loại sợi, nhiệt độ kiểm soát của sợi hóa học có thể thấp hơn 10-20°C so với nhiệt độ định sẵn, và nhiệt độ của sợi cotton có thể thấp hơn 20-30°C. Đồng thời, tốt nhất nên thổi khí lạnh và làm mát con lăn làm mát ở cửa ra vải để đảm bảo bề mặt vải dưới 50°C, nếu không nhiệt độ sẽ thấp hơn nhiệt độ định sẵn. Ép nhiệt có thể tạo ra các nếp nhăn mới.

6. Ngoài ra, nếu vải thun ở hàng trước để quá lâu sẽ khiến vải thun bị co lại và tạo thành nếp nhăn ở mép vải. Cần phải đặt vải kịp thời để tránh tình trạng này. Kể cả khi vải đã khô sau khi nhuộm, cũng không được để vải quá khô. Nếu để quá lâu, thường chỉ nên loại bỏ khoảng 70% vải, và không nên để quá 2-3 tiếng.

Bài viết này được trích từ tin tức về in ấn và nhuộm, chỉ mang tính chất tham khảo.

Thời gian đăng: 06-11-2023