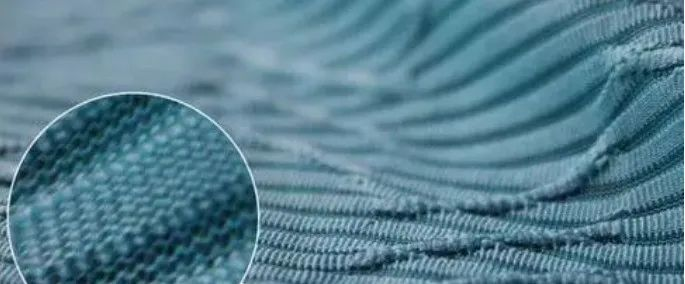

Les tricots élastiques en élasthanne subissent d'importantes déformations dues à la tension exercée lors du tissage. Malgré leur bonne résilience, ils ne peuvent pas revenir à leur état naturel. La largeur et l'épaisseur du tissu sont facilement instables, ce qui impacte fortement la teinture et la finition. Le relâchement a pour but de pré-rétrécir complètement le tissu et d'éliminer les contraintes résiduelles. Lors de la teinture et de la finition des tricots en coton, la tension doit être réduite au maximum afin de maintenir le tissu détendu et d'éviter l'allongement des fibres. Cet article aborde brièvement les points importants à prendre en compte lors de la teinture et de la finition, les défauts courants, ainsi que l'analyse et la prévention des plis de teinture et de finition.

1. Précautions à prendre lors de la fabrication de tissus tricotés élastiques en spandex lors de la teinture et de la finition

1. Sélection et inspection des tissus gris

Premier contrôlela largeur et la densité de chaîne et de trame de la pièce entranteTestez simultanément l'élasticité du tissu gris (prenez un morceau entier de tissu gris, trempez-le dans de l'eau bouillante pendant 30 minutes et testez le rétrécissement élastique après relaxation et séchage, qui est généralement d'environ 30 %). Pour les tissus élastiques à trame, la largeur du tissu gris doit être ajustée proportionnellement à la largeur du produit fini et à l'allongement élastique dans le sens de la trame.

Lors de l'acceptation d'un ordre de production, vous devezcomprendre d'abord les exigences de qualité du client, notamment celles liées à l'élasticité, au retrait, à la largeur et à la longueur. Lors du traitement de la pièce brute entrante, il est nécessaire de comprendre les spécifications structurelles, la pâte d'encollage, l'allongement et le retrait élastiques de la chaîne et de la trame, et d'en détecter la dilatation et la contraction élastiques. Si l'écart entre la largeur de la pièce brute et celle du produit fini n'est pas supérieur à 20 %, et si l'élasticité du tissu gris est supérieure à 30 %, l'allongement et le retrait élastiques de la trame du produit fini seront meilleurs.

En raison de la compacité variable de la structure du tissu, du déséquilibre des contraintes à gauche et à droite lors du tissage et de l'incompatibilité entre la structure des bords et la structure principale du tissu, ce dernier est sujet au frisage lors de la teinture et de la finition. Par conséquent, les sergés 2/1 et 3/1 nécessitent une structure de bord dense, et plus la virgule flottante est longue, plus l'organisation des bords doit être large et dense.

2.Rétrécissement

Lors de la teinture et de la finition des tissus élastiques en spandex, notamment des tissus à trame, la tension appliquée aux fils de trame lors du tissage doit être éliminée afin de restaurer leur élasticité. Par conséquent, le rétrécissement doit être effectué dès le début du prétraitement. Ce processus peut être réalisé avant le flambage, avec un lavage à l'eau chaude des poils de pin ou combiné à un désencollage (plus le désencollage est complet, plus le rétrécissement est important). Une machine à laver à chaud en largeur libre ou une machine de teinture à jigger peut être utilisée. Afin d'éviter les plis et le gondolage causés par un rétrécissement excessif lors du lavage à l'eau à haute température, une méthode de chauffage par étapes (60, 70, 80, 90 °C) doit être utilisée pour rétrécir progressivement le tissu.

3. Le flambage

Avant le flambage, la couture doit être droite et la différence de largeur minimale. Les deux extrémités de la bande de tissu doivent être ourlées afin de réduire l'arrachement, le gondolage et le froissement lors des opérations ultérieures. Le spandex ne résiste pas aux températures élevées. Le flambage est généralement réalisé à grande vitesse et à basse température de flamme, avec deux sens de marche avant et deux sens de marche arrière. Il est important de veiller à ce que la température de surface du tissu ne soit pas trop élevée, sous peine d'altérer son élasticité. Le flambage doit être uniforme, la surface du tissu propre et exempte de traces de brûlure ou de plis. Après le flambage, il est impératif de passer à l'opération suivante dès que possible. Il est strictement interdit d'empiler le tissu pendant une longue période.

4.Désencollage

La clé de l’effet de désencollage est un lavage à l’eau suffisant et un volume d’eau suffisant.La méthode consistant à augmenter progressivement la température étape par étape et à inverser le flux étape par étape peut être utilisée pour rétrécir progressivement le tissu et, d'autre part, la boue et les impuretés qui ont gonflé, oxydé et décomposé sur le tissu peuvent être rapidement éliminées.

5. Processus de prétraitement et d'ébullition

Le fil spandex des tissus élastiques à trame spandex ne peut pas être utilisé longtemps dans des conditions chaudes et humides et ne convient pas au traitement des cordes. Les tissus élastiques à trame (popeline, sergé Zhigon, etc.) et les tissus élastiques doubles chaîne et trame ont tendance à friser facilement lors de la teinture et de la finition. Leurs bords sont froissés et ils ne résistent pas aux alcalis concentrés ni aux températures élevées. Ils sont également sujets aux plis, au frisage et à d'autres défauts lors de l'empilage et du vaporisation. Par conséquent, le procédé idéal consiste à utiliser un prétraitement par lots par laminage à froid, à faible concentration d'alcalis et à température normale.

6. Procédés de pré-façonnage et de mercerisage

Le pré-façonnage et la mercerisation sont des processus clés pour stabiliser la forme des tissus élastiques en spandex.L'ordre des opérations de pré-façonnage et de mercerisage doit être déterminé en fonction de la situation réelle. Si la largeur du produit semi-fini est inférieure à celle du produit fini, il doit d'abord être façonné, puis mercerisé. Si la largeur du produit semi-fini est supérieure à celle du produit fini, il doit d'abord être mercerisé, puis mis en forme.

7. Mercerisage

Pour le mercerisage des tissus élastiques en coton et trame, il est conseillé d'utiliser une merceriseuse à rouleaux droits. Le fil d'élasthanne n'a pas besoin d'être mercerisé, contrairement à la fibre de coton extérieure et au fil de chaîne (coton). Le mercerisage stabilise non seulement la trame du tissu, augmente le taux de teinture et assure le rétrécissement de la chaîne, mais régule également la dilatation et le rétrécissement élastiques. La température du bac alcalin ne doit pas être trop élevée pour éviter les plis, de préférence entre 85 et 90 °C. Le mercerisage n'ayant aucun effet sur le fil de nylon modulaire, le rétrécissement du fil d'élasthanne est le principal facteur influençant la largeur. Par conséquent, le mercerisage permet au tissu élasthanne/élasthanne d'obtenir la dilatation et la contraction élastiques préalables, sans toutefois exagérer le rétrécissement.

8. Façonnage (pré-façonnage)

Le taux de rétraction du tissu élastique spandex dans le sens de la largeur pouvant atteindre 40 à 50 % après son retrait de la machine, ce tissu devient un tissu très élastique de faible largeur. Il est donc nécessaire de contrôler le processus de mise en forme afin de garantir que le tissu présente la largeur et la rétraction spécifiées. Lors du processus de mise en forme, une température et une durée trop élevées peuvent affecter la résistance et entraîner un jaunissement rapide du tissu ; une température et une durée trop basses peuvent empêcher l'obtention de l'effet souhaité. La largeur du tissu déposé lors de la mise en forme influence directement la largeur du produit fini. L'élasticité et le taux de rétraction du produit fini peuvent être prédits à partir du taux de rétrécissement de la trame après la mise en forme.

9.Finition du tissu élastique en élasthanne

Pour la teinture des tissus élastiques en coton/élasthanne, le fil d'élasthanne étant enveloppé dans la fibre de coton et sa teneur en élasthanne n'étant que de 3 à 5 %, il est possible d'utiliser un procédé de teinture pour tissus en coton pur, généralement avec des colorants réactifs et de cuve. Pour les couleurs moyennes et foncées, le procédé biphasé de teinture réactive est généralement utilisé. Pour les tissus élastiques fins, la teinture continue au tampon est susceptible de froisser lors du séchage à infrarouge lointain, du premier pré-séchage et lors de l'entrée dans le vaporisateur de réduction. Un dispositif d'expansion peut être ajouté à l'équipement pour pallier ce problème. Il existe également des procédés de teinture et d'impression utilisant la vapeur pour fixer la couleur. Afin d'éviter les froissements pendant la teinture, la pré-cuisson infrarouge et le savonnage post-teinture ne sont pas utilisés.

Lors de la teinture des tissus doublement extensibles chaîne et trame, sensibles au froissement et au bouclage, ils ne peuvent pas être traités par une machine de teinture continue. C'est pourquoi la teinture à froid est privilégiée. Le procédé de teinture à froid est enroulé immédiatement après le foulardage. Ainsi, les plis dus à la tension et autres facteurs externes sont évités. De plus, la température n'augmentant pas pendant la teinture, elle prévient efficacement les dommages à l'élasticité méridienne causés par les températures élevées à l'état serré. Après la teinture, le lavage en machine à laver lâche permet de restaurer l'élasticité de la chaîne et de la trame.

(1) Les colorants dispersés conviennent à la teinture dans des conditions acides, et les colorants réactifs conviennent à la teinture dans des conditions alcalines.

(2) Les colorants dispersés conviennent à la teinture à haute température et les colorants réactifs existent en trois types : basse température, température moyenne et haute température.

(3) Lors de la teinture avec des colorants réactifs, une grande quantité d'électrolytes doit être ajoutée, et trop d'électrolytes affecteront la stabilité des colorants dispersés.

10. Finition du tissu élastique en élasthanne

Outre le respect des exigences de toucher et d'aspect du produit fini, la finition des tissus élastiques doit également réduire leur largeur à celle du produit fini. Il faut éviter tout rétrécissement lors de la mise en place, du stockage, du transport et après mouillage. Pour remédier aux problèmes de faible stabilité dimensionnelle et de rétrécissement important des tissus, des procédés de post-finition tels que le ramage et le pré-rétrécissement sont nécessaires.

Lors de l'assouplissement de la rame, il est recommandé d'utiliser un assouplissant ayant peu d'impact sur la couleur et de bien contrôler son dosage. Dans le cas contraire, le fil risque de glisser après un étirement partiel du produit fini, en particulier pour les tissus présentant des densités de chaîne et de trame plus fines (4/1 et 3/1). La rame à air chaud doit être équipée d'un dispositif de redressement automatique de la trame afin de corriger rapidement l'inclinaison de la trame. Avant l'assouplissement, les tissus teints doivent être soumis à un test de rétrécissement de la chaîne et de la trame, ainsi qu'à un test d'inclinaison standard pour les tissus sergés. Le rétrécissement de la chaîne après rétrécissement permet de déterminer le pourcentage de suralimentation et de pré-rétrécissement sur la rame. Le taux de rétrécissement de la machine et la taille de la rame, ainsi que le dispositif de redressement de la trame, sont ajustés en fonction des résultats du test standard d'inclinaison du tissu sergé. La largeur du tissu déposé doit être de 2,5 à 5 em (1 à 2 pouces) plus large que le produit fini pour garantir que la largeur du produit fini puisse être atteinte après le pré-rétrécissement.

1. Processus de ramage. Lors de la finition, les deux étapes de ramage et de pré-rétrécissement sont essentielles pour contrôler la stabilité dimensionnelle et le rétrécissement des tissus élastiques à trame. Le tissu étant soumis à une tension de chaîne après plusieurs opérations, ce qui entraîne un rétrécissement important, le processus de finition doit être déterminé en fonction de la variation de largeur pendant le pré-traitement. Une attention particulière doit être portée à la finition de la ramage. Si la largeur du tissu est irrégulière et que son élasticité est réduite, la température de la ramage ne doit pas être trop élevée (ne dépassant pas 160 °C), le temps de ramage doit être inférieur à 30 °C et la surface du tissu ne doit pas tomber lors de la descente du tissu. Une certaine humidité (80 à 90 % à sec) doit être maintenue afin de garantir que la largeur et le taux de rétrécissement pendant le pré-rétrécissement restent dans la plage requise.

② Contrôle de la suralimentation de la rame. Lors du ramage souple, une suralimentation est nécessaire. Si le séchage en vrac est suivi d'une finition serrée et d'un ramage, le taux d'étirement de la chaîne peut atteindre plus de 27 %, ce qui ne permet pas de satisfaire aux exigences de densité de trame du produit fini. En utilisant un séchage en vrac suivi d'une suralimentation et d'une finition, les exigences de densité de trame du produit fini peuvent être pleinement satisfaites. Lors des processus de finition et de ramage, le tissu est rembourré d'assouplissant et séché par un procédé de desserrage à anneau court avant d'être épinglé. En raison de l'absence de tension, la pince à aiguille ne peut pas détecter le bord. Elle ne fonctionnera pas correctement et entraînera le détachement de la pince. Une certaine tension doit donc être appliquée à l'entrée de la pince. Cependant, une tension supplémentaire entraînera un étirement du tissu. Par conséquent, une suralimentation doit être appliquée pour permettre à la pince de s'étendre puis de se rétracter.

③Pré-rétrécissement. Lors du pré-rétrécissement, la largeur du produit semi-fini doit être contrôlée afin d'éviter les marques de blanchet dues à une tension inégale lors de l'alimentation du tissu. Concernant la taille du pré-rétrécissement, les paramètres de la machine doivent être ajustés en fonction du taux de rétrécissement de la chaîne et de la trame du produit semi-fini avant le pré-rétrécissement. La vitesse de pré-rétrécissement doit être ralentie en conséquence. La température doit être élevée pour éviter le rétrécissement du produit fini. Elle peut également jouer un rôle dans la mise en forme et la stabilisation de la largeur. Pour les tissus nécessitant un biais, celui-ci doit être effectué après la coupe de la trame. Les tissus sergés doivent être biaisés dans le sens du fil, et les tissus satinés dans le sens contraire.

2. Défauts courants des tissus tricotés élastiques contenant du spandex

1. Les tissus élastiques contenant du spandex sont soumis à une certaine tension lors du filage, du tissage, de la teinture et de la finition, ce qui entraîne une plus grande déformation de tension et une plus grande tension dans le tissu, entraînant une mauvaise stabilité dimensionnelle, un rétrécissement important et une largeur difficile à contrôler.

2. Les tissus élastiques contenant du spandex, en particulier la popeline élastique à trame, la gaze, les tissus Zigong et les tissus élastiques doubles à chaîne et à trame, sont sujets aux plis, aux frisures et aux ondulations lors de la teinture et de la finition.

3. Après la mercerisation, l'élasticité du tissu élastique en coton/ammonium est réduite, le taux de rétrécissement est augmenté et l'effet du traitement ne peut pas être obtenu après la prise.

4. Lors de la teinture et de la finition des tissus à double élasticité en chaîne et trame en coton/ammoniac, l'élasticité de la chaîne est souvent endommagée, des différences de couleur sur les bords sont susceptibles de se produire pendant la teinture et le rétrécissement de la chaîne est difficile à contrôler.

5. Lors du traitement des tissus élastiques brossés en polyester/ammoniac fin, l'élasticité est réduite, la teinture est tachée et le produit fini est désagréable au toucher et présente des indentations.

6. Les tissus élastiques trois en un coton/nylon-nylon sont sujets aux plis et à la déformation lors de la teinture et de la finition, tandis que la teinture du nylon est difficile, avec une faible absorption de teinture et une mauvaise résistance de la teinture.

7. Des défauts tels que le biais de trame, les plis et les boucles sont susceptibles de se produire lors du traitement des tissus sergés tissés en coton/polyester, et les plis sont faciles à produire lors de la mercerisation.

8. Lors du traitement des tissus à trame élastique en nylon/coton, les bords du tissu sont fortement ondulés et leurs largeurs varient. La stabilité dimensionnelle élastique du produit fini est donc assurée.

3. Teinture, finition et prévention des plis sur les tissus tricotés élastiques contenant du spandex

Les plis, autrement dit les plis ou les traces de pattes de poulet, ont toujours été un problème complexe à résoudre lors de la teinture et de la finition des tricots en fibres chimiques ou en coton, notamment des tricots élastiques contenant de l'élasthanne. Compte tenu de la grande élasticité et de la ductilité de l'élasthanne, il est difficile de les résoudre. De nouveaux plis sont plus susceptibles de se former lors du traitement. Dans les cas les plus graves, il est difficile de respecter les exigences, même après réparation, ce qui peut avoir un impact négatif sur la qualité des produits et l'efficacité de l'usine.

Causes des rides :

La principale raison pour laquelle les tissus tricotés élastiques contenant de l'ammoniac forment des plis est que lorsque le tissu dans le cylindre est plié et pressé lorsque la température monte et descend trop rapidement, les fibres rétrécissent de manière inégale en peu de temps, et les bobines se déplacent et se déforment pour former des plis ; Dans le même temps, pendant le traitement et le post-réglage du tissu après sa sortie de la cuve, si la température du tissu lui-même est trop élevée ou si le refroidissement n'est pas suffisant, et le spandex rétrécit avant de rebondir, couplé à la pression d'empilage à long terme, cela entraînera également facilement des plis.

4. Mesures pour éviter les plis dans les tissus tricotés élastiques en élasthanne

1. Renforcer l'équipement et les opérations de prétraitement : que les tissus élastiques contenant de l'ammoniac soient raffinés en largeur ouverte ou en forme de corde, la synchronisation entre les rouleaux de guidage de l'équipement doit être renforcée ou améliorée pour éviter que la surface du tissu ne soit tirée et pressée, et enfin lavée à l'eau à température ambiante pour éviter que des plis ne se produisent si la température est surchauffée et que le tissu est trop empilé, trop haut ou trop longtemps.

2. Contrôler rigoureusement le pré-réglage : il permet d'éviter le gondolage et le froissement et de stabiliser la largeur de la porte. Sans affecter l'élasticité et le toucher de l'élasthanne, une température légèrement plus élevée peut être utilisée pour le façonnage, comme pour le polyester et l'élasthanne, qui peuvent être contrôlés entre 190 et 195 °C. Le nylon et l'ammoniac sont à 185-190 °C, le coton à 180-185 °C, et la vitesse du véhicule est généralement de 15 à 20 m. Maintenir la surface du tissu lisse pour éviter le rétrécissement et les plis.

3. Pendant la teinture, ajustez la pression de la buse et la vitesse du rouleau de levage en fonction du poids du tissu afin d'éviter tout emmêlement, pression sur le cylindre et blocage du tissu. Si nécessaire, augmentez la proportion du bain afin de réduire le nombre de cylindres et ajoutez un agent anti-froissage au bain, ou augmentez la vitesse du tissu, etc.

4. Contrôlez la vitesse de chauffage et de refroidissement : opérez strictement selon les paramètres du programme informatique, renforcez la discipline du processus, contrôlez la température pour ne pas dépasser 1 à 1,5 °C/min et évitez qu'une vitesse excessive ne provoque l'agrégation et le rétrécissement des fibres, ce qui entraîne un grand nombre de plis.

5. Un post-façonnage soigné permet de réduire efficacement la température de chute, et une augmentation appropriée de la température de réglage permet d'éliminer les plis, même légers, du processus précédent. En général, selon le type de fibre, la température contrôlée peut être inférieure de 10 à 20 °C à la température prédéterminée pour les fibres chimiques, et de 20 à 30 °C pour le coton. Parallèlement, il est conseillé de souffler de l'air froid et de refroidir le rouleau de refroidissement à la sortie du tissu afin de maintenir la température de surface inférieure à 50 °C, faute de quoi la température sera inférieure à la température prédéterminée. Le pressage à chaud peut créer de nouveaux plis.

6. De plus, si le tissu non déroulé de la première ligne est laissé trop longtemps, l'élasthanne rétrécira et des plis se formeront sur les bords. Il est donc important de le réserver à temps pour éviter ce problème. Compte tenu de la déshydratation après la teinture, il ne doit pas être trop sec. En cas de délai trop long, il faut généralement retirer 70 % du tissu et ne pas le laisser plus de 2 à 3 heures.

Cet article est reproduit à partir des nouvelles de l'impression et de la teinture, à titre de référence uniquement.

Date de publication : 6 novembre 2023